Qualitätsmanagement

Das Olsberg-Qualitätsmanagement-System auf Grundlage der DIN EN ISO 9001:2015 bildet einen aktiven Regelkreis.

Wichtiger Grundstein ist hierbei, dass die von der Geschäftsleitung gesteckten Qualitätsziele durch Bereitstellung von Ressourcen ermöglicht und die Erreichung permanent über Reviews verfolgt wird.

Dazu gehören unter anderem:

- die Ermittlung und Umsetzung der Kundenerwartungen in auch unter zunehmendem internationalen Wettbewerbsdruck erfolgreiche Produkt- und Dienstleistungskonzepte.

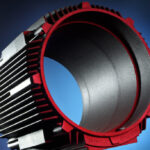

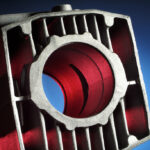

- der Einsatz zukunftsorientierter Fertigungstechnologien und umweltschonender Materialien.

- die einwandfreie Funktions- und Weiterverarbeitungsfähigkeit unserer Produkte.

Um einen kontinuierlichen Verbesserungsprozess ständig aufrecht zu erhalten, umfasst das ganzheitlich ausgerichtete Qualitätsmanagementsystem der Olsberg GmbH eine zukunftssichernde Personalpolitik, die die Qualifikation der Mitarbeiter als wesentlichen Wettbewerbsfaktor in den Mittelpunkt stellt.

Die Produktrealisierung beginnt mit der Ermittlung der produktbezogenen Kundenanforderungen. Beginnend nach Möglichkeit mit der technischen Beratung in der Konstruktionsphase mit dem Kunden sowie die Sicherstellung, dass alle gültigen technischen und rechtlichen Regelwerke vor Produktionsbeginn vorliegen, gewährleistet dies von den ersten Probeabgüssen an die Prozesssicherheit in der Fertigung.

Ziel ist es hier, die täglichen Abläufe so zu gestalten, dass Erwartungen der Kunden jederzeit erfüllt werden.

Darin eingebunden ist auch die Vorgehensweise bei der Beschaffung. Alle Erzeugnisse, welche die Qualität der Produkte beeinflussen, werden ausschließlich von qualifizierten Lieferanten beschafft. Liefervorgaben, Qualitätsabsprachen und Wareneingangsprüfungen sichern eine gleichbleibende Qualität der Zulieferteile.

Die Fertigungsparameter im Produktionsprozess unterliegen einem ständigen Regelkreislauf in welchem Daten erfasst, ausgewertet und gegengesteuert werden.

Zur Überwachung und Messung der Erfüllung der Qualitätsanforderungen des Produkts werden den Vorgaben entsprechende Zwischen- und Endprüfungen durchgeführt. Von der chemischen Analyse über die physikalischen Eigenschaften der Werkstoffe bis zur Ultraschallprüfung werden die ermittelten Werte in Datenbanken erfasst, bewertet und dokumentiert.

Mittels eines Faro Mess-Arms wird die Geometrie der Gussteile in der Erstmusterphase mit den Zeichnungsvorgaben bzw. den 3D-Daten unserer Kunden verglichen. Auch komplizierte Geometrien sind reproduzierbar messbar.

Ein detailliertes Fehlermanagement ermöglicht eine teilegenaue Fehleranalyse, bezogen auf interne Fehlleistungen, wie auch Reklamationen aus dem Kundenkreis. Festgestellte Abweichungen werden analysiert und ausgewertet, so dass entsprechende Abstell- und Verbesserungsmaßnahmen eingeleitet werden können.

Somit schließt sich der Kreis von Kundenvorgaben und Zielvorgaben der Geschäftsleitung über einen ständigen Verbesserungsprozess zur Kundenzufriedenheit unserer Abnehmer.